Wir drucken unsere Industrie Profile selber...

Teil 1

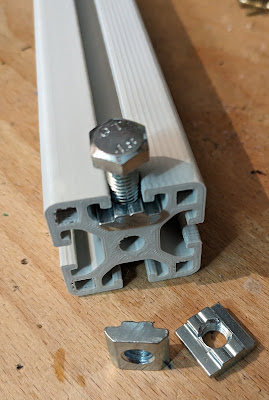

Das Profil:

Getreu dem Motto "Es muss ja nicht immer das subventionierte China Alu sein".

Natürlich ist uns klar, das Aluminium viel bessere mechanische Eigenschaften hat und Kunststoff nicht die Festigkeit hat. Es gibt jedoch CNC Anwendungen, wie 3D Druck, Lasern oder Plotten, wo ein Rahmen nur geringe Kräfte ausgesetzt sind, wo Aluminium vielleicht überdimensioniert ist. Jeder weiß, das Alu bei der Produktion sehr viel Energie verbraucht. Ein 3D Drucker braucht an der Druckerdüse nur durchschnittlich 220° C an dem Nozzle (Düse). Also muss nur eine kleine Fläche diese Temperatur erreichen. Das Netzteil eines 3D Druckers hat ca. 220 Watt. Die meiste Energie verbraucht das beheizte Druck Brett.

Aus Umweltaspekten also ein guter Grund die Profile selber herzustellen und den Rahmen mit einer kleinen selbstgebauten DIY CNC zu testen. Anwendungen wie Plotten, Lasern, Gravieren, Cutten und leichte Fräsungen werden wir testen und für uns bewerten, was Sinn macht.

Hier vor Ort habe ich Unterstützung von einem genialen Vollblut Ing. / Techniker und Informatiker bekommen, der mehrere sehr gute 3D Drucker besitzt und Hochwertige Drucke herstellt. Helmut P. sein Spezialgebiet ist Musikinstrumente zu entwerfen und in 3D zu drucken, für mich eine "Wissenschaft" für sich und ich bin von den Ergebnissen total begeistert. Es war auch seine Idee, zu versuchen, Standard Profile selber zu drucken. Gesagt getan.

Diese Dokumentation ist kein Tutorial, davon gibt es genügend im Internet (siehe Links am Ende) , weil die Open Source (Freie Soft und Hardware) Gemeinde sehr groß ist und tolle Arbeit leistet. Wir beschreiben hier unsere Vorgehensweise. Wir Senioren geben etwas weiter, die Erfahrungen im 3D Print und Erfahrungen aus einem erfüllten Berufsleben. Wir sind immer offen Neues zu wagen.

Unser Erfahrungsbericht:

Wir haben die 8mm Profil Nuten etwas mehr Toleranz 0,2 mm gegeben, damit die meisten gekauften Nutensteine gut im Profil gleiten können.

Je nach Länge der 40x40 Profile entstehen Druckzeiten von über 24 Stunden. Wenn man einen Offenen Drucker (ohne Haube) hat, können Temperaturunterschiede im Raum oder Zugluft die Genauigkeit des Printers um ca. 0,1mm verschlechtern, und die Nutensteine gleiten nicht mehr ganz so flüssig im Profil, was bei der Montage eines Rahmen etwas nervt. Mit der leichten Änderung des Profils klappt es jedoch super und ein Gestell für eine Maschine ist super schnell zusammengebaut.

Es gibt viele Installationsbeispiele wo Alu Profile eingesetzt werden und der modularer Aufbau viele Vorteile hat. Für uns waren die Preise der Profile bisher zu hoch, denn wir orientieren uns oft an den Kosten der 3D Drucker Bausätze im Internet. Das Basismodell unsere CNC sollte nicht mehr als 100,- € kosten. Dabei handelt es nur um Richtpreise, denn je nachdem was in der Welt wieder passiert, schwanken die Preise enorm. Es gibt eine Menge Beispiele auf YouTube, die mit einem schmalen Budget eine Low Cost CNC realisiert haben. Ich selber habe seit 2015 zwei 3D Drucker (China Clone Anet A8) im Betrieb.

Der erste Bausatz hat 150,-€ gekostet und der zweite China Clone Anet A8 Dual Drucker (zwei Farben) hat 120,-€ gekosten. Man braucht ca. 3 Tage um diese Drucker zusammen zu bauen und die ersten Drucke zu starten. Der Anet A8 ist im Internet super dokumentiert, dies gilt mittlerweile aber auch für andere Hersteller.

Jeder der sich etwas mit 3D Drucker auskennt, der sieht, dass unsere kleine CNC wie ein Anet A8 aufgebaut ist, jedoch nicht mit Zahnriemen Antrieb sondern mit ganz normalen M8 Gewindestangen, wie man sie im Baumarkt kaufen kann.

In den letzten Jahren haben wir öfters kleine CNC Maschinen gebaut und bauen diese dann wieder auseinander, damit das nächste Kind seine erste CNC / 3D Maschine zusammenbauen kann. Mit den Jahren hat man einiges an Zubehör und Verschleißteile gesammelt und kann je nach Maschine und den Standardprofilen sehr schnell Bausätze zusammenstellen und Varianten bauen (Variantenkonstruktion).

Mit sehr wenig konstruktiven Aufwand bekommt man zu den gängigen 3D Drucker fertige Bauteile. Beispiel Anet A8 https://www.thingiverse.com/thing:2288314 mit dem einfachen CAD Programm TinkerCad kann man die Bauteile auf seinen Bedarf anpassen und die Konstruktion von Riemen Antrieb auf Gewindestange ändern.Hier sieht man klar die Vorteile, wenn man einen eigenen 3D Drucker hat.

Folgende Steuerungen nutzen wir für unsere Testinstallationen:

Ramps 1.6 und Ramps 1.4 rechts das Arduino CNC Shield V3. Die Ramps Controller versehen wir mit der Marlin Firmware und das CNC Shield mit GRBL Firmware (G-Code).

Das Arduino CNC Shield ist eine sehr günstige GRBL Steuerung und leicht zu erlernen. Gut geeignet für Plotter und Laseranwendungen. Oben doe Ramps Steuerungen sind gut für 3D Drucker....

Arduino CNC Shield auf dem Arduino Uno

Unsere Steuerungen sind schon alt und es gibt modernere Steuerungen die auch über WEB oder einer Smartphone / iPhone APP gesteuert werden kann.

Wir verwenden bewusst alte Steuerung, weil unsere neue CNC nachhaltig sein soll. Wir versuchen so viel wie möglich aus dem Bestand zu entnehmen, so das wir alte 3D Drucker in neue Maschinen umwandeln können (Upcycling / Recycling) und Elektroschrott vermeiden.

Wir haben uns für das Makerbase MKS DLC32 V2.1 entschieden mit einem Display MKS TS24-R V2.1

Es ist immer ratsam einen kleine Schrittmotoren- Teststand aufzubauen und die Steuerungen und die Einstellungen der Motoren zu testen.

Unsere neue CNC Maschine:

Der mechanische Zusammenbau war sehr einfach und schnell erledigt. Die richtige Marlin Firmware für den Ramps 1.4 Controller zu finden war etwas schwieriger. Es gab und gibt immer noch Schwierigkeiten mit den Endlagenschalter. Anleitungen / Tutorials über YouTube zu finden ist durch die Viele Werbung eine Katastrophe geworden. Nicht mehr die guten Inhalte sind im Ranking oben, sondern diejenigen die Geld mit Google verdienen.

Wir nutzen daher immer öfters die Bing Ai (die künstliche Intelligenz von Microsoft / GhatGPT 4) und im Dialog mit der KI können wir viel schneller entwickeln und Hilfe in der Konstruktion und in der Programmierung erfahren.

Am Display erkennt man, das die Achsen richtig eingestellt sind, sonst wären neben den Achsen XYZ ein blinkendes Fragezeichen. Zuvor haben wir die CNC Maschine kalibriert und die richtigen Einstellungen für die Schrittmotoren in der Marlin Firmware eingetragen.

Die richtige Software für eine kleine CNC:

Es gibt einige kostenlose Programme, um eine kleine CNC für 3D Druck, Laser Cut oder gravieren und Plotten oder leichtes Fräsen einzurichten und zu betreiben. Die meisten Programme nutzen Grbl (G-Code). In der ersten Variante nutzen wir Marlin auf dem Ramps 1.4. Dies hat den Vorteil, das wir im Cura / Repetier-Host Slicer verschiedene Maschinen anlegen. Das Lasern benötigt kein Extruder, oder beheiztes Druckbrett usw. somit müssen wir die Firmware nicht immer ändern.

Wir nutzen für den Keller (die kleine Werkstatt), ein altes MacBook von 2009, wo Win10, Linux Mint und das OS High Sierra installiert ist. Da reicht die Grafikkarte für obige Programme nicht aus. Darum nutzen wir das Programm Estlcam V12 CNC, das auch schwache und alte Hardware unterstützt.

Der ganz große Vorteil von Estlcam ist nicht nur die Steuerung der fertigen CNC Maschine, sondern die leichte Installation der Marlin Firmware auf den Arduino Mega und das automatische einrichten der Einstellungen auf dem Ramp 1.4. Somit können auch ungeübte "Programmierer" die Firmware installieren.

Gute Quellen zum Erfahrungsbericht:

Euer Michael Tillmann

Wir wünschen euch viel Spaß beim Experimentieren. Zur Zeit warte ich auf Fräsen und dem 20W Laser Modul, dann starten die Tests.

Wenn ihr nach diesen Erfahrungsbericht etwas werkelt, dann macht ihr das auf eigenes Risiko. Wir übernehmen keine Haftung. Bitte beachtet unseren Haftungsausschluss und die Datenschutzerklärung.